热塑性碳纤维复合材料如何增韧?4种可行方案

热塑性碳纤维是碳纤维产业未来发展的重要方向,因其高强的机械性能和可重塑加工的特性,对于热塑性碳纤维产品的加工和重复利用可以发挥较大的作用。热塑性碳纤维适用于航空航天等高端领域,其耐高温性能更出色,应用场景更全面。现阶段,可用于批量制备的热塑性碳纤维种类并不多,包括CF/PEEK、CF/PPS、CF/PA等。

为了满足航空航天等行业的实际使用需求,可能需要对以上复合材料进行一定的改性,比如增加其韧性等。想要增加热塑性复合材料的韧性,可以从多个方面着手,比如添加增韧剂或加入其他增强体,也可以利用物理或化学方式对碳纤维表面进行改性增韧,还可以通过对成型工艺的调整促使复合材料达到增韧的效果。

1、增韧剂共混增韧:复合材料改性中,物理共混改性是最简单和最常用的改性方法。热塑性碳纤维复合材料的性能与碳纤维和热塑性树脂基体间的界面结合状态密切相关。为了增加复合材料韧性,可加入一定的增韧剂,起到改善材料界面结合效果,提升复合材料的韧性的作用。

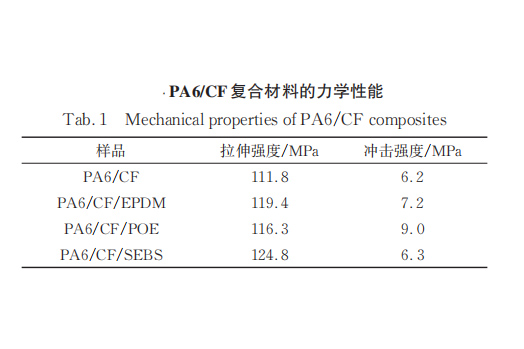

马来酸酐(MAH)可以与聚酰胺(PA)产生反应增容,二者相容性好,由于MAH和PA良好的相容性,增韧剂能快速分散到PA基体中。研究表明,对于PA6/CF复合材料,增韧剂POE?g?MAH的加入可显著提高复合材料的冲击性能,冲击强度从6.2kJ/m2提升至9.0kJ/m2,增韧效果明显。

不足之处:合理的增韧剂添加量有助于复合材料韧性的提升,但增韧剂含量的增加可能会导致粒径过大和分散效果降低等问题,影响材料的其他力学性能,所以需控制增韧剂的合适添加。

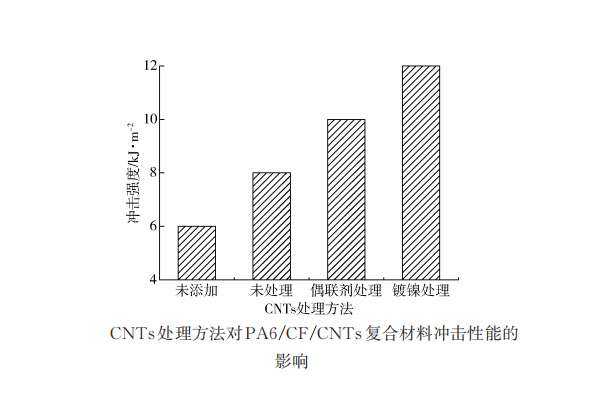

2、增强体混杂增韧:在热塑性碳纤维复合材料中添加除碳纤维和热塑性树脂外的其他增强体材料,如玻璃纤维(GF)、芳纶纤维(AF)和碳纳米管等,来提升热塑性碳纤维复合材料的韧性,同样可以达到增韧的效果。

实验表明,将在PA66中加入CF、GF和POE?g?MAH,制备混杂纤维/POE?g?MAH复合增强PA66材料,当玻璃纤维添加量为15%时,增韧效果最佳,比CF单独填充冲击强度提高了34.02%,提升效果明显。制备CF/PET复合材料时,将芳纶纤维包覆其中进行改性,复合材料的冲击强度提升显著,包覆一层提升65.8%,包覆两层提升45.6%,增韧效果提升明显。

有研究发现,结合了CF和埃洛石纳米管(HNTs)2种增强材料的优势,研究了HNTs与CF协同增韧增强PA6的效果。力学性能测试结果表明,PA6/30%CF/10%HNTs具有最大冲击强度8.9kJ/m2,HNTs对PA6/CF复合材料具有增韧效果,且HNTs与CF在增韧方面具有协同作用。

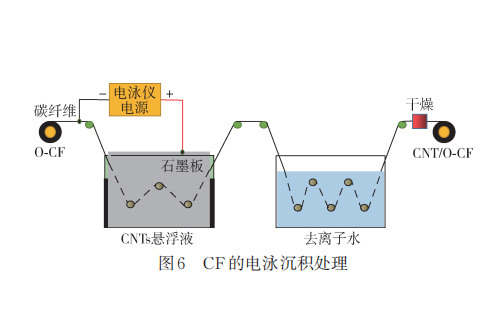

3、碳纤维表面处理:未经改性处理的碳纤维脆性大表面惰性强,缺少活性基团,导致碳纤维与热塑性树脂基体的相容性差,界面结构和性能受到影响。而通过对碳纤维的表面处理,可增加其表面化学活性、表面自由能或表面粗糙度,可帮助改善碳纤维与热塑性基体间的润湿程度,进而提高复合材料的综合性能,包括其自身韧性。对于碳纤维表面的处理方式有多种,其中包括上浆剂处理、表面物理改性和表面化学改性。

上浆剂对复合材料界面性能的提升可通过浸润、黏附等物理作用及碳纤维表面大量活性基团与基体结合,产生共价键结合的化学作用实现。实验数据显示,己二酸等原料熔融缩聚合成热塑性共聚酰胺,并将其配制成上浆剂(co?PA),对PA6/CF复合材料进行上浆改性。4%最佳上浆剂含量下,复合材料的界面剪切强度(IFSS)达37.6MPa,比未上浆PA6/CF提升了43.76%。

碳纤维表面物理改性方法还有超声分散、表面活性剂处理及电化学沉积法等。实验数据显示,用聚二烯丙基二甲基氯化铵(PDDA)对氧化石墨烯进行修饰(P?SG)并与CF混合超声处理,使P?SG成功附着在CF表面得到PA6/C?SG复合材料。结论为改性复合材料的冲击强度随着碳纤维含量的增加而显著增加,碳纤维含量为13%时的冲击强度为36.52kJ/m2,冲击性能提高了113.17%。

碳纤维表面化学改性是将碳纤维放入溶液环境中,通过选择性地修饰材料表面以赋予更多的活性基团,增加界面结合力;或用其他溶剂,改善CF表面的粗糙程度,以控制表面的化学性能,其中偶联剂法是较为常用的化学改性方法之一。实验数据显示,用硅烷偶联剂(KH550)对碳纤维进行表面化学改性,制备PA6/CF复合材料时,无缺口冲击试验结果改性碳纤维含量为20%时,PA6/CF的无缺口冲击强度达最大值(18.5±0.6)kJ/m2,比未处理相应含量高达52%。

4、加工成型工艺调控:热塑性碳纤维复合材料板材的成型加工以及材料部件连接技术也是影响最终材料性能的重要影响因素。可通过控制材料成型过程中的成型温度、成型压力等,调控复合材料的界面结合情况,改变界面性能。

成型温度越高,树脂基体黏度越低,流动性更好,对碳纤维的浸润更完全,界面接触面积增大,故同等裂纹扩展长度下,试样撕裂所需要的载荷值越大,即Ⅰ型层间断裂韧性越高。对于成型压力,在高压下,因分子链运动受阻,树脂与基体无法更好浸润,需选取适当的压力成型条件。适当的降温速率亦可使复合材料的韧性得以提升。

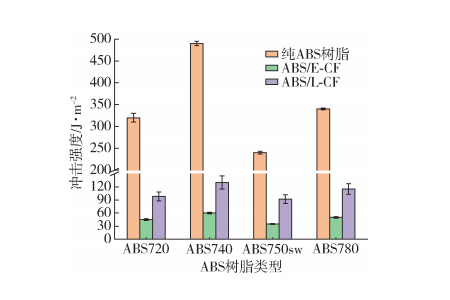

另外不同的成型方法对材料的最终力学等其他性能也有着显著的影响。实验数据表明,分别采用挤出/注射工艺和长纤维热塑性塑料(LFT)/注射成型工艺的ABS/CF复合材料,并对比了2种工艺对材料的纤维长度分布、拉伸、冲击等性能的影响。结果表明,ABS/L?CF复合材料中的最小CF长度约为ABS/E?CF复合材料中最大纤维长度的3倍。ABS/L?CF的冲击强度ABS/ECF高约105%~155%。

国内外对于热塑性碳纤维复合材料的研究从未停止,增加韧性只是其中的一个研究方向。作为前沿的新型复合材料,热塑性碳纤维的潜力巨大,同样将之转化为产业助力的难度也同样巨大。热塑性碳纤维的性能想要更完整更成熟的投入应用,类似增韧等方向的研究就不可缺少,基础足够牢靠,碳纤维产业的发展才能足够牢固。