碳纤维表面改性改善热塑性碳纤维复合材料性能

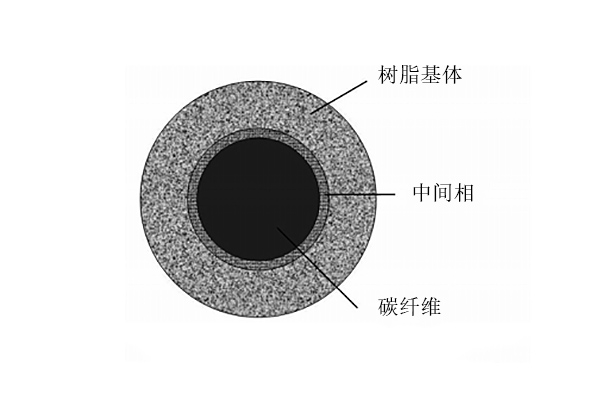

理论上碳纤维与热塑性树脂可以制备成热塑性碳纤维复合材料,而实践中科研人员发现碳纤维自身惰性较大、表面能低,热塑性树脂高温粘性大、浸润性差,两者想要充分浸润融合,需要进行一些相关的加工处理,让碳纤维和热塑性树脂基体的表面性能发生一些改变,才能让热塑性碳纤维复合材料从理论变成现实。

针对碳纤维的表面改性,其本质就是为惰性较大的碳纤维引入化学活性基团或纳米增强颗粒,目的是为了提高碳纤维表面的化学活性、可浸润性和粗糙性,使之与树脂融合时提供较好的界面性能,将两者紧密的联系在一起,形成物理和化学结构足够稳定的新型材料。碳纤维表面改性的常见方法主要有上浆剂法、纳米微粒改性法、表面氧化法、等离子体处理法等。

碳纤维表面改性的4种可行性方式

1、上浆剂法:上浆剂是一种或多种能成膜的聚合物,可直接涂覆于碳纤维表面以增强碳纤维和树脂基体的浸润性。热固性树脂基体的开发,和热固性碳纤维复合材料的制备过程中通常会加入上浆剂的使用。目前碳纤维产业中使用的上浆剂主要针对热固性碳纤维复合材料,如果不加以改善直接应用于热塑性碳纤维复合材料上,是无法获得较好的改性作用的,因此不少碳纤维行业的企业或机构对此进行了反复的实验和测试。

测试发现,聚醚酰亚胺(PEI)具有良好的热稳定性,并且与很多热塑性树脂有较好的相容性,具有制备高性能热塑性上浆剂的潜力。将聚醚酰亚胺(PEI)上浆剂应用于不同热塑性碳纤维复合材料中,均可以显著的改善该类型复合材料的界面性能。实验结果显示,上浆处理后碳纤维聚醚醚酮(CF/PEEK)复合材料的界面剪切强度从42.33MPa提升至51.49MPa,提升了了21.6%。而上浆处理后的碳纤维聚醚砜(CF/PES)复合材料的层间剪切强度从33.7MPa提升至42.5MPa,提升了26%。

不足之处:现阶段针对热塑性碳纤维复合材料的上浆剂技术并不成熟,无法实现大规模的工业批量制备使用。分析原因发现,主要是热塑性树脂基体的种类较多,其性能差异极大,目前没有普适性较好的上浆剂可以批量使用。针对不同热塑性树脂单独开发对应的上浆剂难度较高,设备和材料投入成本巨大,因此并没有形成成熟的产业链。

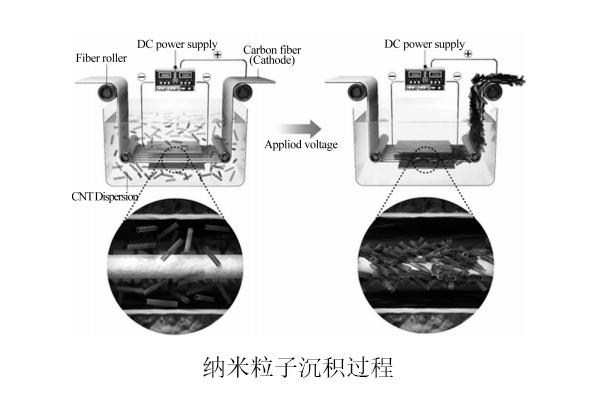

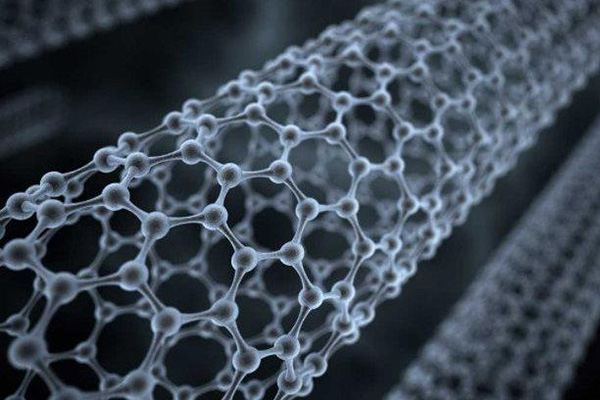

2、纳米粒子改性法:在碳纤维表面引入纳米增强颗粒,构筑微纳多尺度杂化碳纤维增强体,可以提高碳纤维表面的粗糙度,为碳纤维和热塑性树脂的机械啮合作用提供更多的着力点,同样可以提高碳纤维复合材料界面性能。碳纳米管(CNT)是一种机械性能优异、导电导热性良好的纳米增强材料,将之引入热塑性碳纤维复合材料的制备,具有一定的正向提升作用。

实验结果显示,在碳纤维表面引入多壁碳纳米管,可以将碳纤维聚苯硫醚(CF/PPS)复合慈爱老的层间剪切强度提升41.7%,同时弯曲强度和弯曲模量均获得了一定的改善,还大幅提升了其导电的性能;也可以将碳纤维聚醚醚酮(CF/PEEK)复合材料的层间剪切强度提升35.8%,弯曲强度提升25.4%。

不足之处:纳米粒子沉积于碳纤维表面,通过增加表面粗糙度从而改善碳纤维复合材料界面的机械啮合作用,起到提升界面性能的效果。但过程中采用的电泳沉积的方式很难将纳米粒子均匀的分散在碳纤维的表面,导致局部应力过于集中,反而对复合材料的界面性能造成一定的负面影响。

3、氧化法:碳纤维的机构单元是六角网平面,边缘不饱和碳原子、缺陷周围的碳纤维原子具有较高的活性,容易被强氧化剂氧化。对此,引入羟基、羰基和羧基等含氧官能团可以增加碳纤维的表面化学活性、表面能,提高碳纤维复合材料的界面性能。根据氧化介质的不同,氧化处理方法可分为液相氧化法、电化学氧化法、气相氧化法等。

使用浓硫酸和过氧化氢混合液在100℃条件下氧化处理后的热塑性碳纤维聚醚醚酮(CF/PEEK)复合材料的层间剪切强度提升了14%,而使用铬酸盐氧化处理后的热塑性碳纤维聚醚醚酮(CF/PEEK)复合材料的层间剪切强度提升了25%。

不足之处:目前氧化法处理碳纤维表面改性多用于实验室,尚未在工业中大批量使用。氧化法的核心在于适度的氧化反应,这种氧化反应需要过程可控,而在实际生产中一旦发生过度氧化,会造成碳纤维本身机械性能下降,对热塑性碳纤维复合材料的制备来说得不偿失。

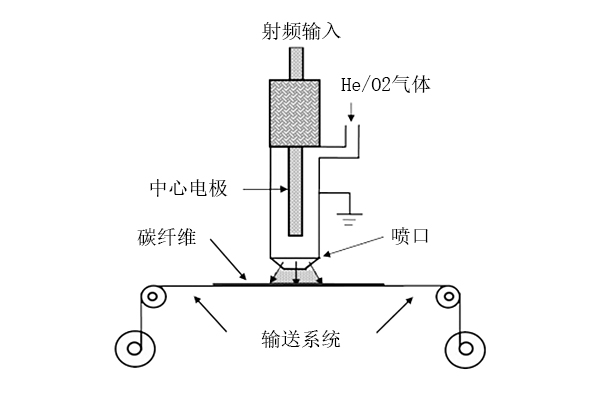

4、等离子体处理法:等离子体处理法是使用等离子体撞击碳纤维表面,从而对其进行刻蚀,从而提高碳纤维表面粗糙度。此外由于等离子体粒子一般具有几个到几十个电子伏特的能量,撞击在碳纤维表面可能引发自由基反应,从而可以在碳纤维表面引入化学活性基团。等离子体处理法实际上是从物理和化学2个方向改善了碳纤维表面性能。

实验结果显示,利用He/O2压等离子体改性处理在碳纤维表面引入了大量含氧官能团,显著增加了碳纤维表面能和粗糙度,增加了树脂对碳纤维的浸润性以及界面区域的机械啮合作用,使得热塑性碳纤维聚酰亚胺(CF/TPI)复合材料的界面剪切强度提高了21%。同样的提升也发生在对碳纤维/酚酞聚芳醚酮(CF/PEK_C)复合材料和碳纤维增强聚醚砜酮(CF/PPESK)复合材料上。

不足之处:等离子体处理法的确可以改善碳纤维表面性能,从而提高热塑性碳纤维复合材料的界面性能,但过度的等离子体处理会降低碳纤维自身的拉伸强度。完善生产流程和设备工艺,确保等离子体处理的效果完全处于正向范围是一个极大的难题,这也限制了等离子体处理法在工业上大规模应用。

碳纤维表面改性其实是从碳纤维方向进行优化,从表面活性、表面粗糙度和表面自由能等细节处进行改进提升,从而改善碳纤维与树脂基体间的化学键合作用、机械啮合作用以及碳纤维与高性能热塑性脂间的浸润性,实现批量化制备高性能热塑性碳纤维复合材料的目的。整个过程从理论上是可以实现的,但是在实践中会遇到千千万万的问题。如果一个碳纤维企业解决了其中的一个或几个问题,成千上万家企业共同努力,一定能实现国产碳纤维产业的成功。