碳纤维增强热塑性复材成型工艺比较

PEEK、PI、PPS这类热塑性树脂不仅具有较强的耐腐蚀性、耐损伤容限、抗冲击性和断裂韧性等突出优势,还具有受热软化熔融,可以反复利用的特性,以此为基体加上具有高强度、低密度、蠕变小、耐腐蚀等高性能的碳纤维作为增强体,这种碳纤维增强热塑性复合材料从一面世就迅速成为高端民用领域的应用热点。碳纤维增强热塑性复合材料发展至今,已经形成了不同种类的成型制备工艺。我公司专攻碳纤维复合材料制品的生产技术,现针对几种应用广泛、成熟度高的碳纤维增强热塑性复合材料成型方法的优缺点进行一个简单的比较。

热压罐成型工艺

热压罐成型是利用热压罐内的高温压缩气体对铺放好的预浸料进行加热、加压处理,使材料固化成型。热压罐成型是目前应用广泛的树脂基复合材料整体化成型工艺,在工业生产中占有十分重要的地位。例如用于机身、方向舵、升降舵、机翼蒙皮、尾翼等结构部位的碳纤维增强热塑性复合材料结构件80%都是采用热压罐成型工艺制备而成的。

在热压罐成型过程中,因为预浸料是被真空袋密封在模具内的,其受到来自各方向的压缩空气的压力是均匀的,而且,罐内的压缩空气处于高速流动状态,无论是加热阶段还是冷却阶段,复合材料制品的受热都是均匀的。另外,因为高压罐内的压力和温度很稳定,复合材料的孔隙率就会比较低,纤维分布也更加均匀。所以,采用热压罐工艺的碳纤维增强热塑性制品总体呈现出受压/受热均匀、产品质量稳定的优点,适用于大型且结构复杂结构件的生产制备。但是,热压罐工艺的缺点也比较明显,主要是因为设备庞大复杂、能耗大,投资和生产成本高,效率却比较低。

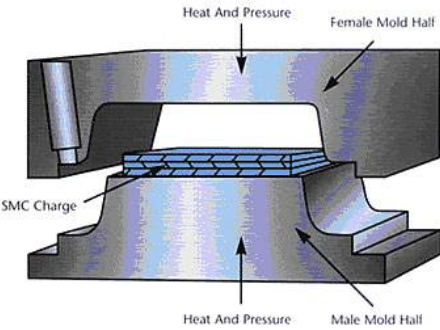

模压成型工艺

模压成型工艺是通过料塑化、流动并充满模腔、树脂固化等不同阶段的反应实现制品成型的。在碳纤维增强热塑性复合材料模压料充满模腔的流动过程中,不仅热塑性树脂流动,作为增强材料的碳纤维也要随之流动,所以模压成型工艺的成型压力较其他工艺方法高,属于高压成型。它既需要能对压力进行控制的液压机,又需要高强度、高精度、耐高温的金属模具。我公司在制造碳纤维增强热塑性复合材料制品时就一般都采用热压罐和模压成型这两种工艺方法。

采用模压成型的热塑性碳纤维复合材料制品内应力很低,翘曲变形小,产品表面光洁,尺寸精度高,机械性能稳定,制品的收缩率小且重复性较好。适用于较大的平板状制品的成型,生产效率高,能一次成型结构复杂的制品,便于实现批量生产专业化和自动化。模压成型的不足之处在于模具制造复杂,成本较高,整个制作工艺成型周期较长,对完全充模这类技术问题的解决,存在一定的难度。

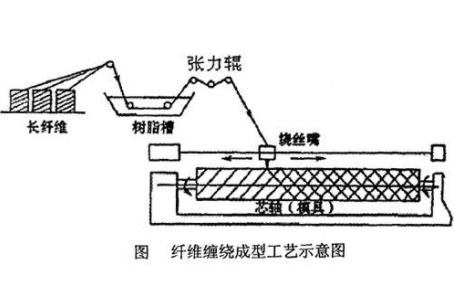

纤维缠绕成型

纤维缠绕成型是将浸渍树脂的连续碳纤维预热后缠绕到芯模上,并通过持续的加热和压力的施加使预浸料熔接为一体,在逐层粘合后形成一定的构件制品。在此过程中,加热温度、缠绕方法、挤胶装置间隙、胶液温度、纤维缠绕张力等因素对产品质量都有着直接的影响。

相比于热压罐工艺,碳纤维缠绕成型更利于机械化生产,也可以通过改变缠绕规律来调整碳纤维的强度表现,但是由于碳纤维在缠绕过程中不能紧贴芯模表面,所以不适用于制备具有凹凸曲面的零部件。

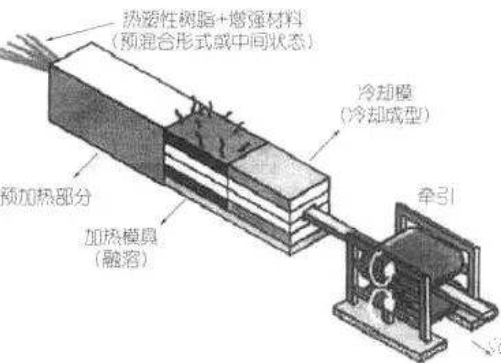

拉挤成型工艺

拉挤成型是将碳纤维在树脂中浸润,通过牵引设备的作用力使其在挤压模具的压力下成型及固化,并连续不断生长为长度不限的复合材料制品。这种工艺方法适用于制造连续的恒定截面的构件,也就是说只能生产线形型材制品,不能用于制造有复杂形状的结构件,而且因为产品性能具有各向异性,所以在横向强度方面不够高,应用方面具有局限性。

不过,对于大批量的碳纤维热塑性线形产品来说,这种工艺自动化程度高、能耗损失较少、碳纤维含量较高、制品质量稳定、原料耗费低,属于在特定产品类型中具有优势的工艺技术。

近几年来,国内外涌现出许多有关碳纤维增强热塑复合材料制品的新型成型技术,包括自动纤维铺放、超声波快速固结成型、激光固结成型、电子束固结法、真空辅助成型及3D打印成型等工艺技法,虽然这些新型的成型技术具有效率高、成本低、能耗小及自动化程度高等一系列优势,从未来发展的角度看这类新型成型技术的应用前景也会更加广阔。但是就目前国内的技术水平而言,我们在这方面的研究和实际应用与发达国家还存在着很大的差距,大部分的碳纤维增强热塑性复合材料结构件等产品在相当长的一段时期内,仍然需要依靠传统成型工艺方法来实现。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

上一篇:碳纤维增强聚苯硫醚在空客中的应用

下一篇:如何采用碳纤维复材制作座椅骨架?