如何使碳纤维peek复合材料板实现最佳的性能状态

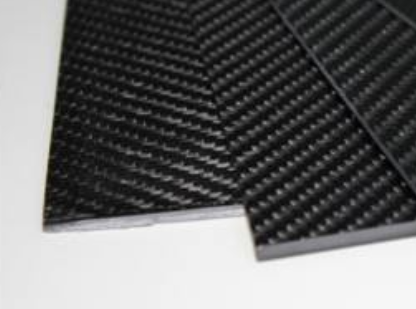

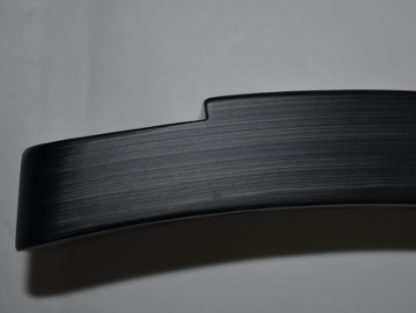

聚醚醚酮(简称PEEK)是韧性和刚性兼备的特种高分子材料,其在自润滑性、耐腐蚀性、耐剥离性、耐疲劳性、阻燃性等方面的性能水平远超于同类材料。特别是当聚醚醚酮使用了碳纤维作为增强材料后,其机械性能、自润滑性和耐疲劳性等都得到了质的飞跃,从而具有一般合金或者复合材料难以具备的性能优势,为高端医疗器械等领域所青睐。

目前,国内的碳纤维增强聚醚醚酮复合材料制造技术仍停留在短切碳纤维或碳纤维粉末增强阶段,绝大多数的长切碳纤维增强聚醚醚酮复合材料仍依赖于国外进口,我们无锡智上新材料科技有限公司基于碳纤维复合材料改性研发的基础上,掌握了相当多的碳纤维增强复合材料的应用技术,成为国内长切碳纤维增强聚醚醚酮复合材料零部件的技术先导者,下面我们就针对长切碳纤维增强聚醚醚酮复合材料板的制造经验,谈一谈如何利用制造工艺技术实现长切碳纤维增强聚醚醚酮复合材料板性能的最佳状态:

成型温度对碳纤维增强聚醚醚酮复合材料板力学性能的影响

长切碳纤维增强聚醚醚酮复合材料板的力学性能随成型温度升高先增大后减小,一般情况是在成型温度370℃时力学性能达到最大值。当温度较低时,预浸料中就会存在树脂浸渍不完全、分布不均匀的问题,如果树脂流动性差,预浸料内部纤维分散不均匀,存在纤维局部密集和树脂富集的情况,复合材料板在受力时就容易产生应力集中,从而影响到板材的整体性能。

当制造温度升高时,树脂的流动性就会得到提升,聚醚醚酮就能够更好地融入碳纤维材料中,材料层内和层间的分布变得更加均匀,复合材料板在受力时就能够更好地通过界面将应力由树脂传给碳纤维,从而避免应力集中。而且,聚醚醚酮树脂在高温下会产生交联,较低层次的交联有利于提升树脂的强度,但是当温度过高时,这种热交联又会因为反应过大降低树脂的性能,过高的温度同时会使树脂的黏度上升,使之流动性变差,阻碍纤维很好地浸渍。因此,保持合适的温度是碳纤维增强聚醚醚酮复合材料板达到最好性能状态的关键因素之一。

碳纤维含量对碳纤维增强聚醚醚酮复合材料板的性能影响:

根据我们无锡智上新材之前多批次的产品性能检测报告可知,长切碳纤维增强聚醚醚酮复合材料板的弯曲性能、层间剪切强度会随着碳纤维含量的增加而增大,这说明碳纤维材料对聚醚醚酮的增强作用是直接而明显的,但是这并不代表碳纤维含量越高越好。

当碳纤维含量较低时,树脂能够较好地浸渍纤维,两者之间能够形成较好的粘接效果,当复合材料板受到外力冲击时,树脂就能有效地将应力传递给碳纤维,后者的含量越高,整个板材能承受的载荷就越大。但是如果碳纤维含量过大,树脂的比例就会相应减少,树脂过少就会影响到浸渍的效果,就会使碳纤维产生富集,这同样会引发应力集中,从而影响到复合材料板的力学性能。与此同时,过少的树脂会使部分没有浸润好的碳纤维暴露出来,不能均匀分布的树脂还会影响到二者的粘结力,粘结力一旦下降,复合材料板就容易产生分层现象,层间性能就随之变差。所以,合适的碳纤维含量也决定了长切碳纤维增强聚醚醚酮复合材料板的性能。

冷却速度对碳纤维增强聚醚醚酮复合材料板性能的影响

在碳纤维增强聚醚醚酮复合材料板的制作过程中,不仅是温度的高低对板材有直接影响,冷却速度对碳纤维增强聚醚醚酮复合材料板性能的影响也比较大。在自然冷却时,聚醚醚酮充分结晶,容易形成大的球晶,当快速冷却时,大分子链段重排的松弛过程就会滞后于温度变化的速度,致使聚合物的结晶不均匀,制品中就容易出现内应力。同时,随着冷却速率的增大,聚合物结晶时间变短,结晶度降低,复合材料板的脆性就会下降,韧性增加,弯曲性能和层间剪切度下降,而缺口冲击强度提高。这种规律就为有不同应用需求的碳纤维增强聚醚醚酮复合材料板的制作提供了可供参考的指标,可以在具体操作中,根据板材的实际需求做出相应的调整。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

上一篇:没有了!