国内外碳纤维热塑性应用技术前沿信息

新型“增溶剂”助力碳纤维热塑性复材在半导体等精密部件中应用

半导体、电子等精密部件领域对导电性能优异,且有高水平抗静电性能的复合材料存在需求。过去使用马来酸酐接枝聚丙烯(MAPP)作为促进碳纤维与树脂混合的“增容剂”,但这种方法是通过碳纤维与树脂之间点对点粘合的,存在界面粘合性能不足、影响导电性能等缺陷。

日本金泽工业大学与三荣兴业公司合作开发出一种能促进碳纤维与树脂混合的“增容剂”,这种iPP-PAA(等规聚丙烯聚丙烯酸共聚体)使用的增容剂能使碳纤维与树脂通过面结合,从而提高其界面粘合性,对长度为0.1-50mm的短碳纤维也同样适用。不仅保证了碳纤维复合材料的优异的导电性能和机械性能,还能提高热塑性碳纤维复合材料的注射、挤压等成型性,有利于推进热塑性碳纤维复合材料在半导体等精密部件中的深入应用。

新型预浸料生产设备助力碳纤维热塑性复材扩大市场应用规模

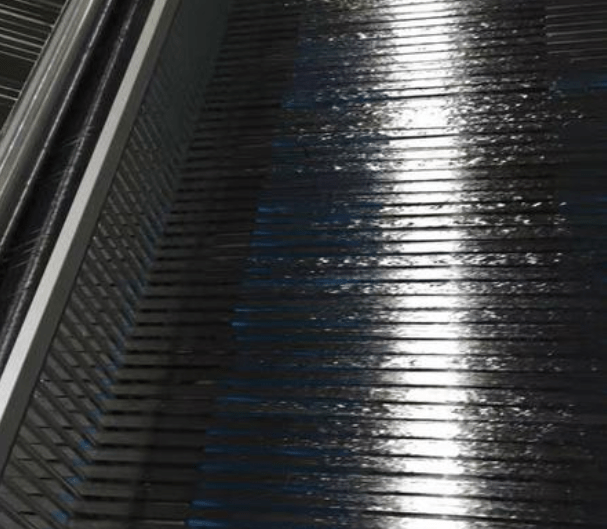

连续碳纤维增强热塑性复合材料是以连续碳纤维为增强体、以热塑性树脂为基体的复合材料,其具有重量轻强度大、较好的冲击损伤容限、可重复加工性及快速成型等性能优势。近年来,强调节能的飞行器和交通领域对这种高性能复合材料的市场需求不断增长。但是,相比于短切及粉末碳纤维增强热塑性复材来说,连续碳纤维增强热塑性复材的制造技术却面临瓶颈,尤其是国内市场一直都是依靠高价进口,很难满足实际应用需要。这是因为PEEK、PI、PEKK这类热塑性树脂的熔融粘度非常大,均匀浸渍碳纤维存在困难,如果不能使二者充分融合,复材的强度等性能就会受到显著影响。

因此,扩大连续性碳纤维增强热塑性复合材料的应用,首先要解决热塑性树脂基体对碳纤维的完全浸渍问题。无锡智上新材研发团队通过与预浸料生产设备厂家的合作,联合开发出新型连续碳纤维增强热塑性单向预浸料设备,经过优化的设备有效提升了热塑性树脂对碳纤维的浸润程度,其生产的连续碳纤维增强PP、PEEK等复合材料的性能指标达到了国际先进技术水平,将对扩大市场应用规模发挥出直接效应。

新型连接方式助力碳纤维热塑性复材提升轻量化应用效果

与传统的热固性碳纤维复合材料相比,热塑性碳纤维复材的连接方式更加多样,这为该材料的深入应用带来更多的潜在价值。飞行器结构供应商凯旋集团最近开发出一种热塑性升降舵,该升降舵结构首次采用了单向碳纤维增强热塑性复合材料制成。而湾流(Gulfstream)公司的G650公务机已采用了GKN福克生产的感应焊接热塑性升降舵,方向舵和地板,新的旗舰机型G700也将采用同样的结构。

通过感应焊接装配而成的热塑性碳纤维复合材料结构部件能大量减少钻孔工序和紧固件的使用,与传统的热固性碳纤维复合材料相比,能降低10%-15%的重量,成本至少能降低20%,重量降低10%,这对于轻量化要求较高的高端行业来说意义重大。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

上一篇:碳纤维螺旋桨生产厂家