热塑性碳纤维技术成为国内行业发展新亮点

碳纤维增强树脂基复合材料,简称碳纤维复合材料,对汽车、轨道、医疗以及各种高端装备的减重增效具有非比寻常的战略意义。回顾2018年国内碳纤维行业的发展,在以下几个方面取得了重大突破,在一定程度上说明国内碳纤维行业从原材料生产到复合材料的加工技术,再到碳纤维复合材料制品应用等不同方面的发展情况。

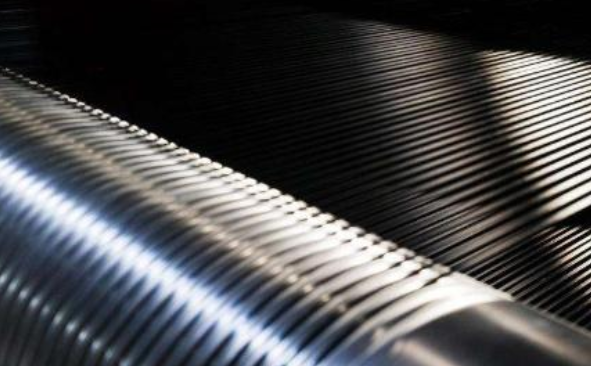

原材料生产——“干喷湿纺关键技术”

荣获国家科技进步一等奖的“干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术及应用”项目是由东华大学材料学院陈惠芳科研团队联合中复神鹰碳纤维有限责任公司完成的。

该技术有助于实现国产碳纤维的批量供应,填补了国内以干喷湿纺工艺为代表的高性能碳纤维生产技术的空白,打破了国外高性能碳纤维企业在中国市场的长期垄断。此后,研究团队又开发出均质聚合系统、高效环保脱单、稳定干喷湿纺、节能预氧化等成套技术,促使中国首个采用干喷湿纺工艺的千吨级碳纤维生产线正式投产,制备出能与国际同类产品性能相当的碳纤维产品。

目前世界只有少数国家掌握碳纤维干喷湿法工业化生产技术,干喷湿法纺丝拥有更快的纺丝速度,生产效率的提高对于降低碳纤维成本有重大的意义,在高耗能的预氧化和高温碳化方面也能起到降低能耗和降低生产成本的作用,有利于我国碳纤维向民用领域延伸。

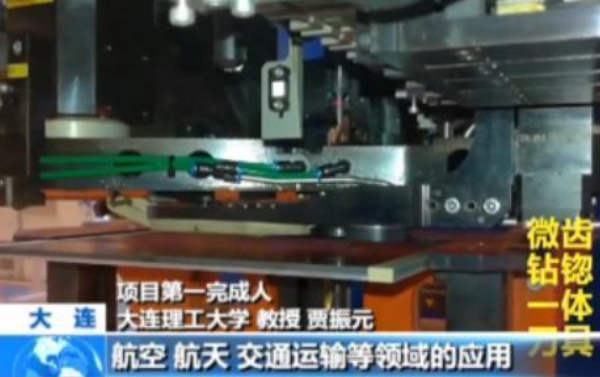

加工工艺——碳纤维复合材料加工损伤抑制原理

碳纤维复合材料属于典型的难加工材料,加工过程中极易产生毛刺、撕裂、分层等加工损伤,难以满足碳纤维复合材料构件的高性能要求,阻碍了这种高性能材料的推广应用,限制了装备性能的提升。

获得国家技术发明一等奖的大连理工大学贾振元教授团队从碳纤维复合材料加工去除机理和加工损伤产生机制出发,提出了“微元去除”和“反向剪切”加工损伤抑制原理,研制出三类9个系列制孔、铣削等系列加工工具。这种拥有自主知识产权的新工具,使碳纤维复合材料加工损伤由厘米量级减至0.1毫米以内,加工理论与技术进入国际领先水平。这种新型刀具寿命为进口产品的2-7倍,价格则降至1/6-1/4,该系列技术也由此获得多项发明专利。

应用拓展——热塑性碳纤维复合材料的批量生产

国内发展和应用比较好的主要还是热固性的碳纤维复合材料,在热塑性碳纤维复合材料的应用方面比较滞后。与热固性碳纤维复合材料相比,热塑性碳纤维复合材料具有不可替代的特殊地位。热塑性碳纤维复合材料不仅成型快、制造周期短,而且具有可回收、可再生的特点,热塑性树脂材料通过再次高温可以实现二次利用,因此,从环保等角度说,热塑性碳纤维复合材料比热固性碳纤维复合材料具有更为理想的应用前景。

我们无锡智上新材料科技有限公司在热固性碳纤维复合材料改性研发和零部件生产的基础上,自主开发出热塑性碳纤维复合材料产品的制造技术,目前已实现了碳纤维PEEK/PI/PPS等多种类的热塑性碳纤维复合材料制品批量化生产目标,为碳纤维下游应用开辟出新的发展方向,成为国内热塑性碳纤维复合材料制品技术开发和实际应用的先行者。采用该技术生产的碳纤维PEEK骨科医疗器械、碳纤维PI/PPS复合材料高端设备零部件等产品具备国际同类产品相近的质量,但是其生产成本却可以减少30%左右,对国内热塑性碳纤维复合材料的大范围应用具有重要的意义。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)