热塑性CF/PPS管材成型的4个大工艺处理

碳纤维复合材料的问世,推动了新型材料在高端领域的一场盛宴。不过伴随着碳纤维复合材料的成功应用,也暴露出了它存在的一些问题,比如耐高温程度不够等等。所以又有了现在的连续碳纤维增强热塑性复合材料的诞生,其中热塑性CF/PPS就是比较有名的一个,我们来看看热塑性CF/PPS管材在成型过程中的4大工艺处理细节。

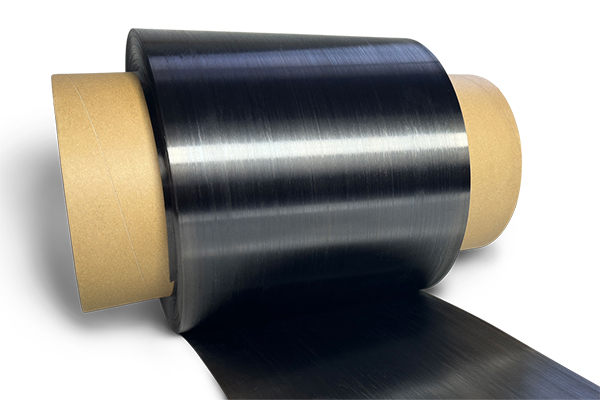

热塑性CF/PPS复合材料以碳纤维原丝和聚苯硫醚(PPS)经过高温熔融结合而成,具备的各项性能超过热固性碳纤维复合材料一大截,同时还具有不错的耐水性,即使在沸水中长时间工作,吸水率也比较低。另外热塑性CF/PPS的耐高温程度可以超过200℃,性能堪称强大。

1、复合材料的空隙率与管材层间剪切强度

采用预浸带制备管材的过程中会进入一部分空隙,缠绕成型时铺层之间如果接触不够紧密也会产生空隙,过多的空隙会对受基体支配的材料性能,如ILSS、压缩性能、疲劳寿命等造成负面影响,从而影响到管材的整体性能。例如,ILSS会随复合材料空隙率的增加而减小。无锡智上新材认为,必须通过严格控制加工工艺参数才能降低缠绕过程中的空隙率。

2、热处理温度与管材层间剪切强度

实验证明,连续碳纤维增强PPS管材的层间剪切强度与热处理有一定关系。通过热处理,可以在一定程度上提高连续碳纤维增强PPS复合管材的ILSS。这是因为碳纤维和PPS树脂基体的热膨胀系数不同,在成型过程中会在碳纤维和PPS的界面间产生较大的残余应力,热处理可以使复合管材内的残余应力得到一定的松弛,并有效改善碳纤维和树脂基体间的界面结合强度,从而提高其ILSS。

3、碳纤维含量与管材层间剪切强度

随着碳纤维含量的增加,管材的层间剪切强度有小幅度提高。一般来说,碳纤维增强热固性复合材料随着碳纤维含量的增加,碳纤维的浸渍均匀度会随之下降,ILSS也因之而下降。但是碳纤维增强热塑性复合材料与之不同,因为在热塑性复合材料中碳纤维往往处于较低的占比,随着碳纤维含量的升高,预浸带的浸渍均匀度反而会有一定程度的提高,这有利于提升缠绕成型管材的均匀性。而且,ILSS与树脂基体直接相关,碳纤维含量占比上升时,树脂层的厚度会随之降低,剪切破坏的可能性就会减少,能有效避免成型缺陷的产生。

4、预浸带铺放的精确性与管壁密度的稳定性

在缠绕成型过程中,如果预浸带的铺放不精确,就会造成碳纤维束的分布不均匀,有重叠的地方就会有相对薄弱的地方,这会造成管材不同位置存在不同密度的现象,直接影响到管材的整体性能。例如,到受到低速冲击时,这种密度差异过大的管材更容易发生层间开裂等问题,降低其应用安全性。无锡智上新材建议,一方面要对缠绕工艺进行优化,另一方面要加强产品质量检测,尽可能地保证产品质量的均一性和稳定性。

聚苯硫醚(PPS)是化工行业比较看好的一种热塑性树脂材料,在未来工业发展进程中,使用频率超过环氧树脂的一种材料。即便现在的制备技术还存在一些不完善的地方,但不影响热塑性CF/PPS复合材料的批量生产。技术的更新带来的是生产难度的降低和性能的逐步提升,相信热塑性CF/PPS管材和板材的制作会得到更好的提升。

上一篇:浅谈汽车碳纤维的好处与劣势