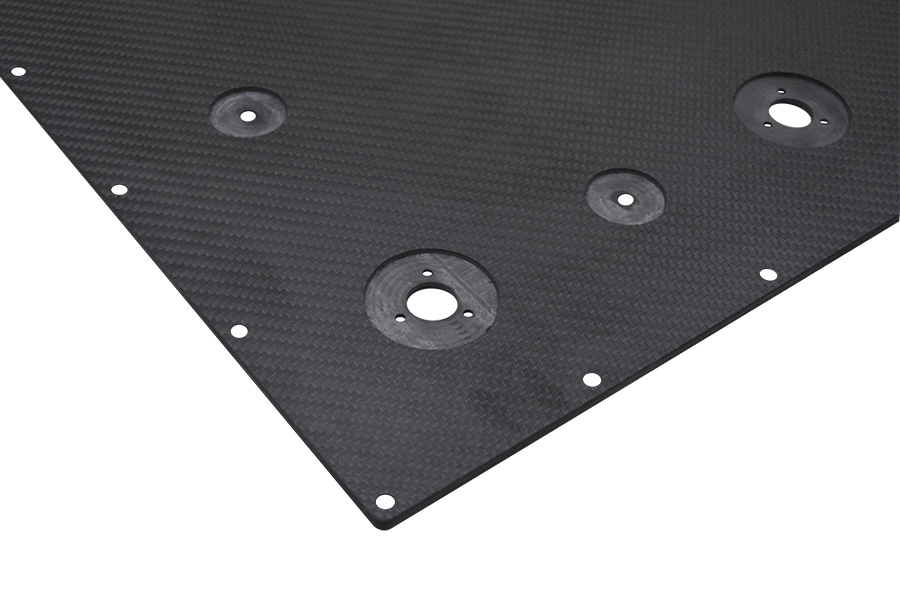

碳纤维板钻孔导致分层的原因分析

碳纤维板的加工技术规范较高,对操作人员的技术水平有着严格的要求。对于需要在碳纤维板材上进行钻孔的需求,厂家需要根据板材的厚度、尺寸等进行考量,决定是否可以钻孔。在钻孔过程中,还会面临分层的风向,我们来简要分析一下分层的原因。

碳纤维板钻孔导致分层的原因分析

我们来模拟一下钻孔的过程,当主切削刃靠近碳纤维板,先将纤维剥开,再进行切断。这个切断的过程必须一气呵成,如果无法全部切断,就是出现碳纤维板表面开裂并延伸至周围,在钻孔的周围出现大面积开裂,中间的碳纤维就会面临分层的问题。

碳纤维板是通过碳纤维预浸带不断铺层,再通过高温固化而成型的。从微观角度出来,当钻头钻入时,钻削轴向力施加在碳纤维板表面时,碳纤维板沿着厚度方向受到一定的推力,从而碳纤维中每层预浸带都会产生层间应力。应力过大,超过可承受范围,那分层的情况就随着出现。总结来说,就是碳纤维板材轴向力越大,层间拉伸应力就越大,分层的可能性越大。

另外我们还发现一个情况,钻头进入碳纤维板后,分层的情况并不是一下子出现,而是经常在即将穿透的时候才会发生。这是因为在钻入后,碳纤维板的厚度也随着降低,钻孔处强度在逐渐下降,越是往后的预浸料,承受的轴向力也就越大,出现开裂分层的几率也就越大。

碳纤维板钻孔还存在那些难点?

除却碳纤维板的开裂分层,给碳纤维板钻孔还有其他的一起问题,它们往往是同时存在的,多点爆发,导致了碳纤维板材开孔的难度提升。

1、钻头磨损较快:碳纤维板强度较大,硬度也不低,因此钻头需要选择硬质合金、陶瓷、金刚石等。开孔需要钻头具备一定的转速,如6000r/min,这就比较费钻头了。使用硬质合金钻头则可以钻制50-70个孔,而带有金刚石镀层,即PCD镀层的音质合金钻头可以钻100-120个孔。

2、材料易烧伤:这个问题往往是钻头或道具锋利度下降后出现的,原理可以参考钻木取火。摩擦力增大,钻孔时间边长,局部产生高温,造成材料烧伤和钻头损坏。

3、粉尘及时清理:与打磨类似,钻孔也会出现较多的碳纤维粉末,对于操作人员来说具有一定的危害,同时对于也会影响钻孔的成功率,所以在钻孔过程中,需要使用冷却液将粉尘冲走。

碳纤维板钻孔的几个难点我们已经总结完毕,对于分层的问题也做了较为详细客观的分析。对于碳纤维这样的新型材料,秉承客观真实的探求态度,是对自己,也是对行业负责。

上一篇:碳纤维箱体的制作工艺简析

下一篇:碳纤维管焊接的可能性是否存在?