硅烷偶联剂处理碳纤维,可提升热塑性CF/PI拉伸性能

聚酰亚胺(PI)树脂具备较好的机械强度、高耐磨性、热稳定性、高真空稳定性、良好的抗辐射性和不错的耐溶剂性,是材料摩擦方向研究的重点对象之一。而碳纤维具有优异的机械性能,同时轻质优势让其成为工业制造领域备受关注的研究材料之一。将碳纤维与聚酰亚胺相结合,组合而成的热塑性CF/PI复合材料继承了两者的多种性能优势。不过CF/PI复合材料的制备难度并不低,其中碳纤维表面化学惰性较强,而聚酰亚胺树脂熔融后粘度较高,科学家们通过碳纤维表面处理,增加含氧官能团的方式,进一步提升纤维和树脂的界面粘结强度,从而提升CF/PI复合材料的性能上限。智上新材结合专业论文,介绍硅烷偶联剂(SGS)处理后的碳纤维制备而成的CF/PI复合材料的拉伸性能变化。

硅烷偶联剂、空气氧化处理碳纤维,并制备CF/PI复合材料

1、硅烷偶联剂处理碳纤维:配制不同浓度(0.1~0.5wt%)硅烷偶联剂(SG-Si900),然后将碳纤维浸入到SGS溶剂中,持续10分钟,拿出后在烘烤箱中保持120℃下干燥4小时。

2、空气氧化处理碳纤维:在氧化炉中对碳纤维进行氧化处理,设备程序控制氧化过程,在450℃下等温保持10秒,然后在氧化炉中将其冷却至室温。

3、制备CF/PI复合材料:将未处理、硅烷偶联剂处理和空气氧化处理的碳纤维分别与聚酰亚胺(PI)树脂组合,利用硫化机等设备制备成不同类别的CF/PI复合材料。

4、拉伸实验:将CF/PI复合材料试样切割成需要的尺寸,经过埃里克森实验,记录不同试样拉伸强度和模量的数据,对比其中存在的性能差异。

硅烷偶联剂处理碳纤维,可提升热塑性CF/PI拉伸性能

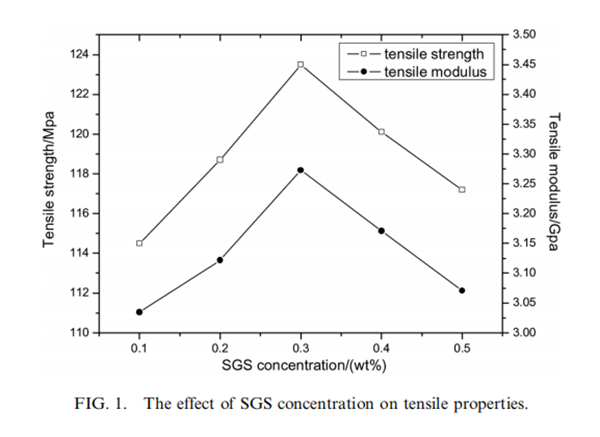

1、不同硅烷偶联剂浓度下CF/PI拉伸数据:拉伸强度数分别为114.5Pa(0.1wt%)、119MPa(0.2wt%)、124MPa(0.3wt%)、120MPa(0.4wt%)和117MPa(0.5wt%),拉伸模量分别为3.05GPa(0.1wt%)、3.12GPa(0.2wt%)、3.24GPa(0.3wt%)、3.17GPa(0.4wt%)和3.07GPa(0.5wt%)。拉伸强度和模量随着硅烷偶联剂(SGS)浓度提升而增加,在0.3wt%浓度时达到顶峰,随后随着浓度的提升而减少。

分析认为,认为硅烷偶联剂(SGS)通过化学键合吸附在碳纤维表面和聚酰亚胺(PI)基体上,在增强体和基体之间形成有效的键合。键合的主要成分是纤维表面官能团与PI(如磺酸基(-SO2-)和羰基(C=O))形成的配位键。这些活性官能团可以提高碳纤维与PI基体的界面粘附性,但过量的SGS可能会导致CF/PI的拉伸性能下降。另一方面,当SGS太少而不能形成完整的单分子层时,在空隙中没有有效的粘附作用,从而影响整个拉伸强度。

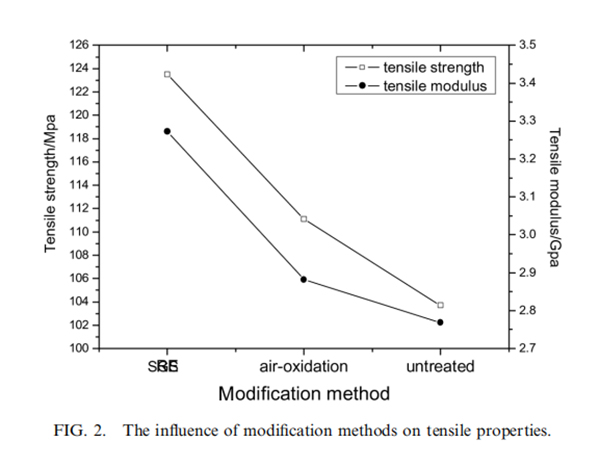

2、硅烷偶联剂处理对比空气氧化处理和未处理数据:选择0.3wt%浓度硅烷偶联剂(SGS)处理碳纤维的CF/PI复合材料试样,对比空气氧化处理和未经过处理的CF/PI复合材料试样的拉伸数据。其中拉伸强度分别为124MPa(0.3wt% SGS)、111MPa(空气氧化)和104MPa(未经处理),拉伸模量分别为3.24GPa(0.3wt% SGS)、2.87GPa(空气氧化)和2.76GPa(未经处理)。对比未经过处理的CF/PI实验,硅烷偶联剂和空气氧化处理的CF/PI试样在拉伸数据上有明显的提升,其中硅烷偶联剂处理的试样提升更为明显。

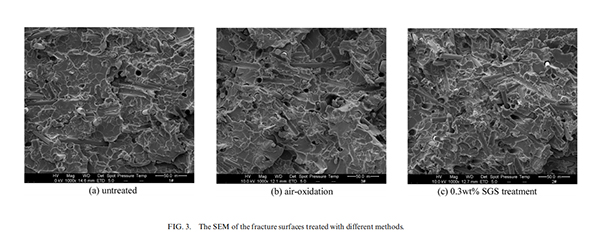

3、不同类别试样拉伸断裂表面电镜扫描图:上图(a)为未经过处理的CP/PI试样,其中碳纤维表面光滑,纤维与树脂存在较大空隙,界面粘附性较差;上图(b)为空气氧化处理的CF/PI试样,其中碳纤维表面较为粗糙,是空气氧化处理造成,纤维与基体中存在较小的空隙,空气氧化处理方法主要增加碳纤维的表面官能团和粗糙度,从而提高了界面的粘附能力,但会对碳纤维造成一定损伤;上图(c)为硅烷偶联剂处理的CF/PI试样,断裂表面较为平坦,碳纤维与基体一起断裂,不留孔洞,说明两者结合较为紧密,证实界面粘结强度的大幅提升。

研究证明,硅烷偶联剂处理后的碳纤维与聚酰亚胺的界面粘结强度显着提高,对比空气氧化处理效果更为明显,是提升热塑性CF/PI复合材料拉伸性能的有效方式。未来该方式是否能够大范围应用,在批量制备CF/PI复合材料中大放异彩还尚未可知,但科学需要想象,更需要实验,正是因为有了这些,热塑性碳纤维复合材料才会从概念走进现实。