温度和水分对热塑性CF/PA6性能影响的研究分析

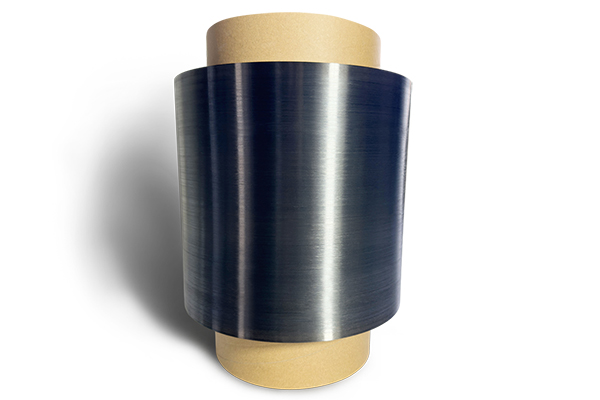

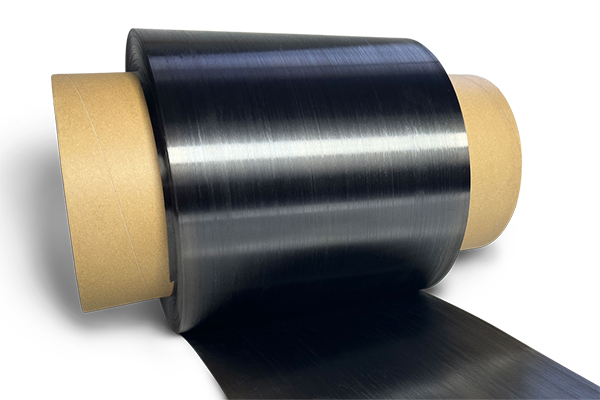

印象中我国的复合材料发展是近30年才开始真正发展起来的,与世界一流水平还有较大的差距。复合材料凭借较高的比刚度、能量吸收效果、热稳定性和较好的耐疲劳性等原因,在工业行业的应用中备受青睐。复合材料包罗万象,当下较为热门的是玻璃纤维、碳纤维、芳纶纤维与多种树脂融合后形成的高性能复合材料,其中碳纤维和特种塑料的组合方式被认为是具有极高应用价值的一个研究方向。本文将介绍其中的一种,即热塑性碳纤维聚酰胺复合材料(CF/PA6),主要介绍该型复合材料在高温潮湿环境下是否能保持性能稳定性。

高温和潮湿或降低热塑性碳纤维复合材料的界面粘接效果

热塑性基体较热固性基体,在浸润碳纤维方面天然存在劣势,而纤维与基体的界面粘接程度高低,直接决定了纤维应力向基体的传递效果,简单来说就是基体与碳纤维界面的浸润是否充分,直接关乎后续复合材料的整体机械性能。在当下技术尚未成熟的情况下,需要对热塑性碳纤维复合材料的应用环境进行更深入的研究,避免如温度和水分等因素可能对热塑性碳纤维产品带来不可逆的损伤。

有研究人员认为,热塑性碳纤维层压板长时间暴露在循环水环境中,会对板材的性能造成一定的负面影响,分析认为可能是纤维与基体之间的界面脱键,基体本身的性能降解或者基体出现较多裂纹,水分沿纤维和基体之间的界面发生扩散,从而降低了界面的粘接能力。同样也有研究人员认为,热处理也会引发同样的问题。智上新材料认为,想要找到正确的答案,需要进行较为科学的测试方法,来探究其中存在的奥秘。

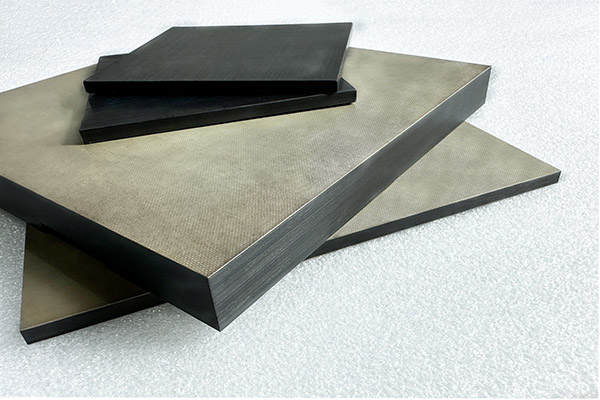

针对热塑性CF/PA6层压板的多项测试

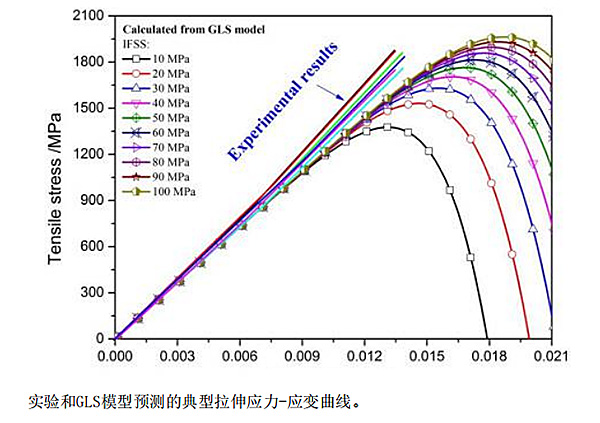

1、拉伸试验:拉伸试验基于ASTM D3039-08,使用通用测试机,配备250kN负载元件,横向速度恒定为1mm·min-1在室温下(23±0.5℃),用伸长仪测量了CF/PA6层压板的拉伸应变。

2、三点弯曲试验:弯曲试验基于ASTM D790-07进行,使用三点弯曲试验,测量每种类型的层压板的至少5个试样。

3、傅里叶变换红外光谱学:FTIR在Perkin Elmer光谱仪上评估其化学结构,验证了基质降解的作用。

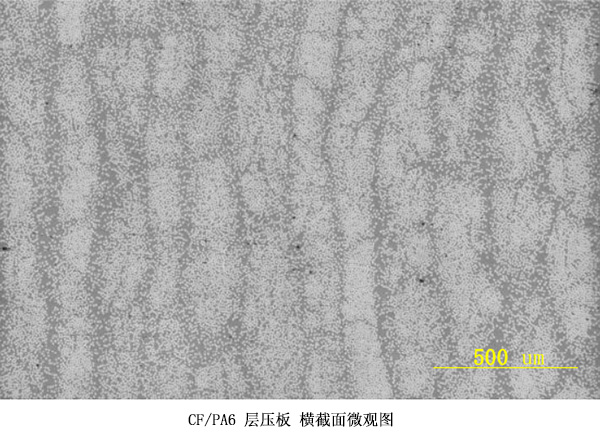

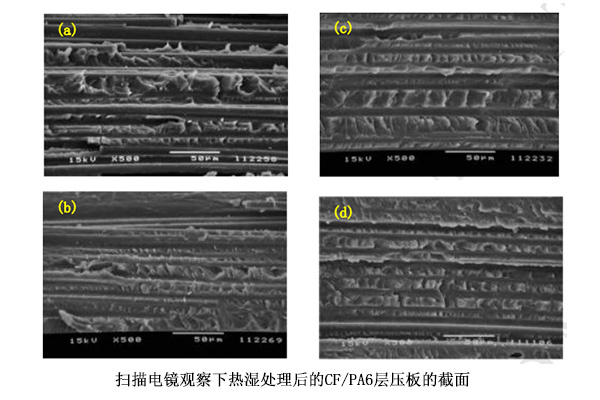

4、光学显微镜和扫描电子显微镜观察:采用光学显微镜和扫描电镜观察的方法研究断裂行为,并解释断裂机理。

温度和水分对热塑性CF/PA6性能影响的研究结果

1、0°方向的拉伸结果:CF/PA6层压板的平均抗弯模量、强度和极限应变分别为120GPa、1840MPa和1.38%。结果表明,0°方向上CF/PA6层压板在失效前具有良好的一致性。

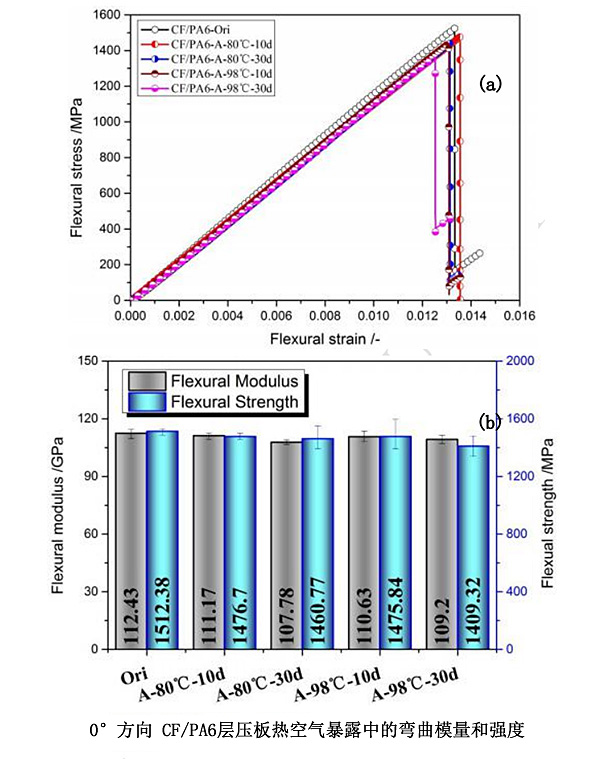

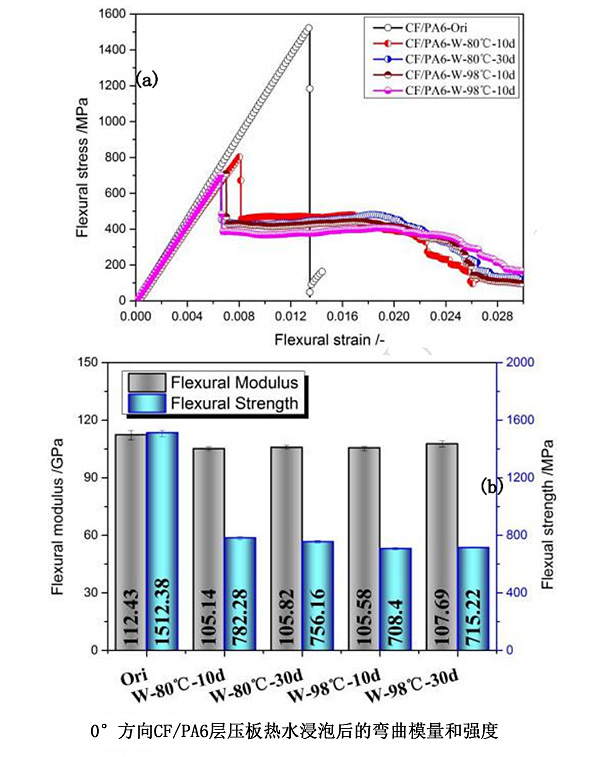

2、0°方向的弯曲结果:由于纤维以载荷为主,弯曲应力与弯曲应变之间存在线性关系,其平均弯曲模量和强度分别为112GPa和1512MPa。

3、0°方向热空气暴露中的弯曲结果:在热空气暴露前后,CF/PA6层压板的模量和强度都没有很大的差异,而在80℃和98℃热空气暴露一个月后,CF/PA6层压板的模量分别降低了4%和3%,同时强度分别下降了约3.4%和6.8%,总体下降幅度不算特别大。

4、0°方向热水浸泡后的弯曲结果:CF/PA6层压板的弯曲模量下降了约3~8%,强度下降了约48~53%,而且98℃水温下的弯曲强度下降比80℃水温下的弯曲强度更低。

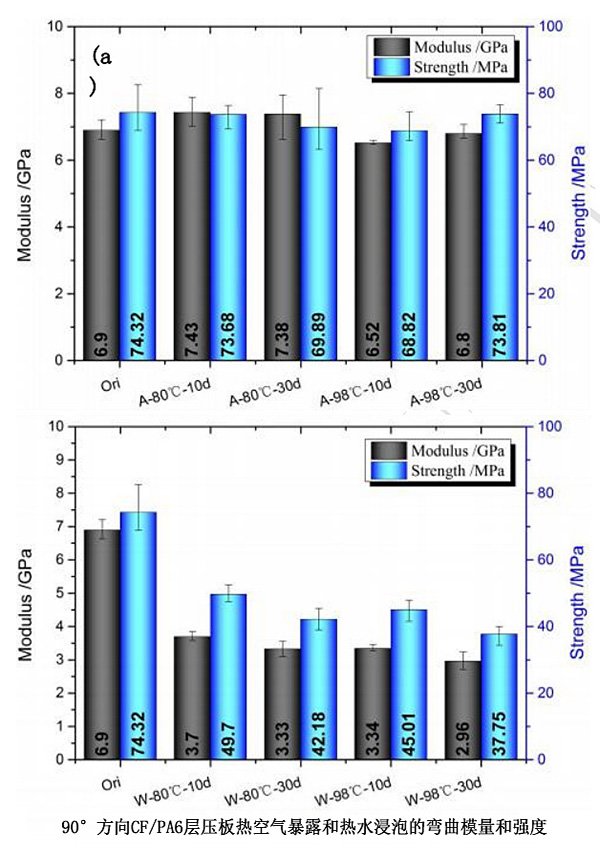

5、90°方向热空气暴露和热水浸泡的弯曲结果:与0°方向类似,在热空气暴露中CF/PA6层压板的弯曲模量和强度的下降并不明显,但在热水浸泡后弯曲模量降低了约46~59%,而弯曲强度下降了约33~42%,下降幅度较大。分析原因为树脂基体长时间在水中浸泡后,会吸收水分发生膨胀,导致纤维基体的界面粘接能力下降,从而影响整体力学性能。

6、热空气和热水对PA6树脂的影响:热风暴露中PA树脂的弯曲模量和强度变化不大,但在热水浸泡中的PA6树脂的弯曲模量和下降约67~69%,弯曲强度下降约77~80%,表明水分子减弱了PA6的分子间摩擦,从而增加了分子的迁移率,影响了复合材料中碳纤维与PA6的分子键合效果。

7、傅里叶变换红外光谱分析:在热水浸泡过程中,PA6树脂的酰胺键(-CONH-)被羧酸盐(-COOM)取代,导致其平均分子量的降低,从而导致PA6树脂的力学性能下降。

8、0°和90°方向弯曲断裂截面状态:热空气暴露下的CF/PA6层压板的弯曲断裂后,可以观察到相对脆性的断裂面,而热水浸泡后弯曲断裂时,截面呈现纤维表面光滑、塑性变形、基体颤动等韧性特征。

结果总结:温度(热空气)对CF/PA6层压板的弯曲性能没有明显的负面影响,但热空气与水分的混合作用时会对CF/PA6层压板的机械性能造成严重的负面影响,根本原因在于热水浸泡后纤维与树脂基体的界面粘合能力大幅下降。智上新材料认为,只有保持严谨的态度,采用科学的方法,才能在找到技术上的不足,实实在在的推动复合材料行业的发展。