未来热塑性碳纤维产能爆发,会利好哪些行业?

材料行业的发展历经上百年的发展历史,如今轻量化、高强度和刚度等方面的新型材料相继问世,在众多领域和行业得到青睐,如早先的玻璃纤维,如今的碳纤维和芳纶纤维等。这些高性能纤维可以与不同基体材料复合,形成外形更稳定、性能更完善、加工更高效的复合材料。本文讨论的就是当下比较火热的热塑性碳纤维复合材料,不过截止到现在,该型复合材料的全球产能依然稀少,想要多样化的应用切实落地,提升技术水平和产能上限是亟需解决的问题。假设未来技术瓶颈突破,那热塑性碳纤维复合材料产能井喷,会有哪些行业受益呢?

热塑性碳纤维复合材料存在的意义和局限

热塑性碳纤维复材更多的会拿来与热固性碳纤维复材、玻璃纤维复材和芳纶纤维复材等作比较,有研究认为热固性碳纤维复合材料的刚度更高,而芳纶纤维复合材料的韧性更好。部分热塑性碳纤维复合材料的性能较热固性碳纤维复合材料更好,如连续碳纤维增强聚醚醚酮复合材料(CF/PEEK)等。其实不仅仅是力学性能方面,热塑性碳纤维在制备、加工、回收等环节同样具备优势。

由于热塑性塑料的快速加工和可回收性,纤维增强热塑性复合材料越来越多地用于航空航天、汽车、建筑和化工行业。通过熔化热塑性材料及其纤维增强复合材料,可以将制造的部件改造成新产品,与热固性聚合物及其纤维增强复合材料相比,这是一个明显的优势。由于碳纤维和热塑性基体之间的界面粘附性较差,已经应用了不同的表面处理,如化学、等离子体、电化学方法来引入表面官能团并改善界面结合。通过注射成型、压缩成型、挤出制造工艺等,碳纤维增强热塑性复合材料已被制成各种具有高抗冲击性、可修复性和可回收性的轻质部件。

热塑性碳纤维复合材料及对应的零部件先天具有优势,但也存在一定的局限性,例如热塑性碳纤维复合材料单向带的低拉伸应变和残余溶剂对最终性能的负面影响;混合薄层、角层和波纹层夹层结构已被用于扩展拉伸失效应变等。在技术尚未成熟之前,热塑性碳纤维复合材料的广泛应用还需要大量的研究和实验。

热塑性碳纤维当下有哪些前景较好的应用方向?

对热塑性碳纤维复合材料的研究一直都在进行,只是现阶段碰到了瓶颈,热塑性树脂高温熔融状态无法高效浸润碳纤维丝束,导致制备的热塑性碳纤维预浸料内部分布不均,严重拉低性能水平,另外热塑性碳纤维预浸料的后续加工同样面临诸多难题。只有解决了这些问题,才能让更多的行业因此收益。

1、航空航天:碳纤维复合材料在飞机上的使用是从副翼、配平片和方向舵等辅助结构开始的。CFRP 表现出优异的机械性能,例如高强度重量比和高刚度重量比。随着技术的进步,纤维和基体性能得到了显着改善,从而增强了层压板的性能,使该材料能够应用于机身、垂直尾翼、尾翼箱和机翼等飞机主要结构,并取代传统的轻质金属合金。热塑性碳纤维可以替代部分热固性碳纤维,在这些零部件上提供更好的性能效果。

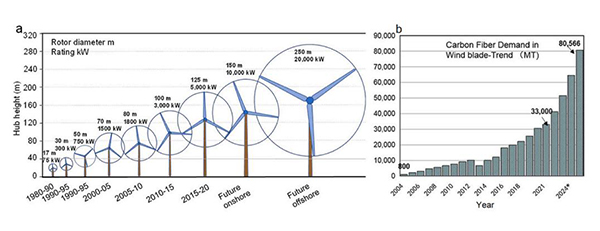

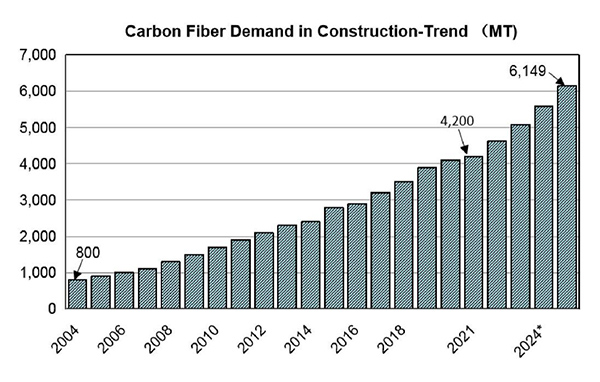

2、风力发电:根据全球风能理事会的数据,2020年全球风电总装机量达到约743吉瓦,其中新增风电装机增长53%,达到93吉瓦。在风力发电叶片上,碳纤维比玻璃纤维具有明显的优势,更高的比拉伸模量、更高的比拉伸强度和更高的抗疲劳性能。风力发电机结构中的碳纤维消耗量已从2004年的约800吨增加到 2021年的30吨以上,预计2025年将超过81吨。热塑性碳纤维复合材料同样可以在日益增长的风电设备上广泛应用。

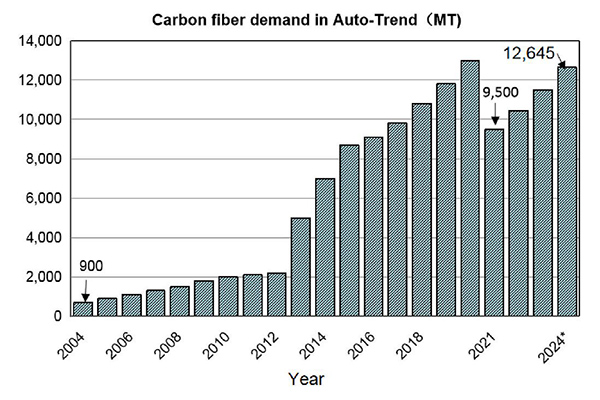

3、汽车制造:自过去十年以来,全球范围内更严格的汽车排放标准和电动汽车的快速增长促使该行业重新使用碳纤维以减轻重量,在汽车结构中采用CFRP复合材料等轻质材料是最直接的减重方法。2013年碳纤维消费大幅增长,并持续增长趋势。2021 年,碳纤维需求量为9.5吨,预计2024年将达到12.6吨以上。我国是全球电动汽车最大的生产工厂,同样是最大的终端市场,热塑性碳纤维应用于汽车上可以提供更强劲的加速表现,同时也提供更好的安全保护。

4、压力容器:高压气体储存容器是先进复合材料(尤其是长丝缠绕碳纤维复合材料)最大且增长最快的市场之一。由于碳纤维复合材料优异的疲劳性能, III型和IV型CFRP复合材料压力容器的使用寿命可达30年。V型全碳纤维复合材料无衬里储罐于2012年首次制造,用于在卫星组件中储存氩气。热塑性碳纤维复合材料单向带的应用之一,就是制作压力容器,未来储存高压氢气、氩气等,都具有广阔的市场前景。

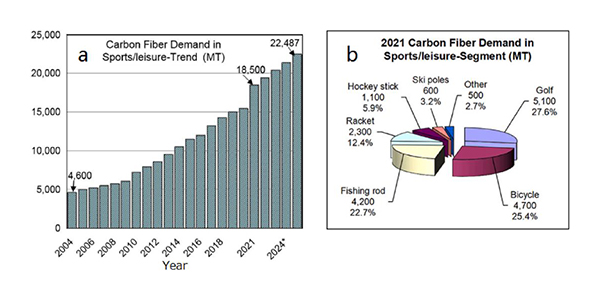

5、体育运动:由碳纤维制成的主要产品是高尔夫球杆、钓鱼竿和网球拍。自2010年以来,全球碳纤维在运动休闲装备中的使用呈稳步增长趋势。2021 年,体育运动中使用的碳纤维数量达到了令人印象深刻的 18.5 吨。高尔夫球杆和自行车是碳纤维的最大消费领域,分别占总消费量的27.6%和25.4%。热塑性碳纤维复合材料制作的体育用品,有望推动竞技体育达到更高的极限,而随着产能提升该类型体育用品的价格持续走低,更容易走进日常生活。

废弃碳纤维产品的回收迫在眉睫,执行环节有待完善

热塑性碳纤维复合材料的产能提升,确实可以带动碳纤维产业的飞速发展,同样可以推动航空航天、风力发电、汽车制造、压力容器等产业的进步,但后续同样会面临一个问题,那就是如何高效回收破损废弃的热塑性碳纤维产品。以目前热塑性碳纤维复合材料及产品较低的产能,预计到2025年,就可能在制造过程中产生每年2万吨的废物和报废部件,未来如果产能大幅提升,这些废弃物的数量同样会大幅度上升。

从原材料到产品,复合材料制造过程中会产生大量废物,包括干纤维/织物、固化或未固化的预浸料、切断、试片、未通过认证的产品等。碳纤维复合材料生产的平均报废率约32.4%。根据制造工艺或应用领域的不同,航空高压釜制造和RTM工艺的传统制造的报废率超过50%,体育用品的手工生产的报废率为4-8%。对于更现代的复合材料制造工艺,模塑和复合工艺的报废率为30-50%,拉挤工艺为5-10%,纤维缠绕工艺为2-3%。

当然随着制造工艺的进一步成熟,生产报废率将下降。尽管比例很小,但碳纤维增强塑料垃圾的总量并不小,加上碳纤维产业的产能还在极速的增长,对应的碳纤维废弃物也随着增加。目前,热固性碳纤维复合材料的废弃物大多被填埋处理,而热塑性碳纤维复合材料具有较好的可回收性,如果有相关的企业接手,有对应的法律法规监管,可以有效改善现阶段碳纤维类废弃物低效处理的困境。智上新材料认为,碳纤维及复合材料给我们的生活提供了便利和价值,我们在受益的同时,也要做好回收工作,保护环境,就是保护文明的延续。