真空固结工艺或可实现热塑性碳纤维大规模应用

碳纤维复合材料的发展与工业产业密不可分,当下热固性碳纤维凭借高强的机械性能,在多个领域博得满堂喝彩。随着碳纤维技术的提升, 热塑性碳纤维产能逐步提升,连续碳纤维热塑性复合材料将成为新的性能之王,而对应的热塑性碳纤维制品的生产和加工将会迎来新的发展契机。不过热塑性碳纤维的制备和加工难度更上了一层楼,想要轻松完成并不是一件容易的事情,本文将介绍的真空固结工艺或可助推热塑性碳纤维产品的大规模应用。

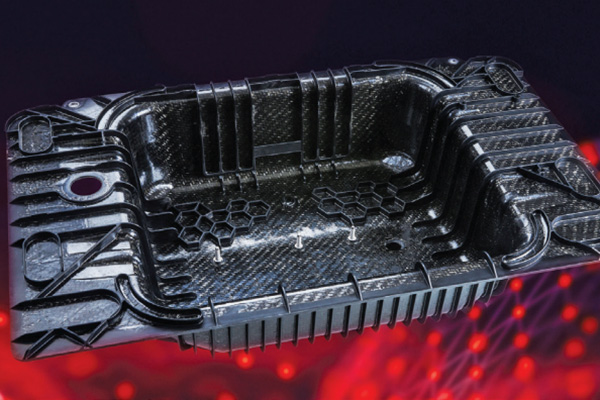

热塑性碳纤维产品未来可以大面积应用于汽车制造、轨道交通、航空航天、高端医疗、新能源等行业。目前存在的问题是连续碳纤维增强热塑性复合材料的制备难度较高,后续加工成产品的成型工艺单一,以及成型前后的成本过高等问题。国内从事连续碳纤维热塑性复合材料制备的企业和组织并不多,能拿出可靠样品,且具备批量生产能力的企业更少,智上新材料便是其中的一员。从热塑性碳纤维单向带的制备,到后续产品的设计和加工,还有很多困难和挑战需要去克服。

热塑性碳纤维单向带和织物片材的固结工艺介绍

连续碳纤维增强热塑性复合材料主要有单向带材和织物片材这2种形态,织物片材的成型过程中,需要切割掉多余的边角料,会造成不小的浪费,增加生产成本。相比之下,连续碳纤维热塑性复合材料单向带的制造却相对容易,且成本约为织物片材的一半。同时由于铺层的自由度更高,可实现多个角度的性能补强,是兼具性能和成本的优质发展方向。

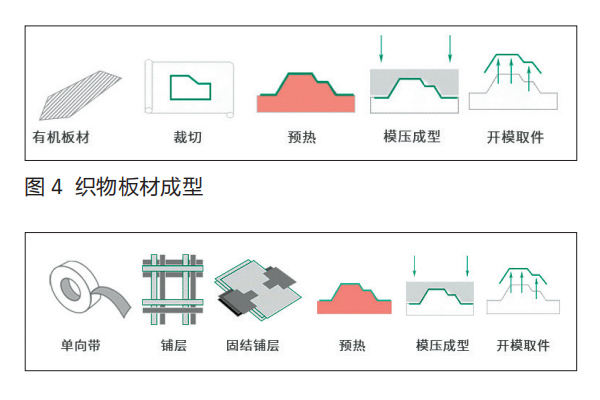

上图所示分别为织物片材成型工艺和单向带材成型工艺的流程,两者之间存在明显的差异。模压前,织物片材需要经过裁切步骤,较多的材料损耗就是在这一步骤发生的,而单向带可以通过多角度切割和铺层,实现产品造型的“准净尺寸”铺层,减少材料损耗。

随着自动化技术的飞速发展,连续碳纤维热塑性复合材料成型工艺也搭上了自动化发展的便车,热塑性碳纤维单向带的自动化铺层设备和板材固结设备的技术水平逐步成熟,热塑性碳纤维复合材料的成型工艺迎来的新的发展。

铺层好的热塑性碳纤维单向带将经历“加热—冷却—固结”的过程,以此消除层间缝隙,减少孔隙率,同时提高热塑性树脂的浸润质量,以确保获得密实热塑性碳纤维板材。再对固结好的板材进行注射或模压成型,以制成需要的热塑性碳纤维产品。整个过程中,热塑性碳纤维单向带的固结工序至关重要,固结质量的好坏将直接影响最终成品的质量。通过研究发现,压力和温度的控制是单向带固结工序中非常重要的2个参数。

热塑性碳纤维单向带真空固结工艺的诞生和原理

片材固结工序是热塑性碳纤维单向带材成型的重要步骤,固结质量的好坏将直接影响最终成品的质量。目前用于片材固结的液压压机、热压罐和双钢带压机耗时耗力,生产成本较高,且能源损耗巨大,并不是最优的固结方式。德国弗劳恩霍夫化学研究院(Fraunhofer ICT)发明了真空固结工艺,这为热塑性碳纤维单向带的广泛应用带来了希望。

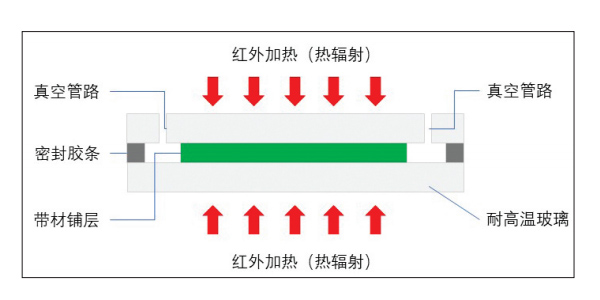

如图所示,在真空固结工艺中,热塑性碳纤维单向带铺层被放置在两个能被热辐射穿透的耐高温玻璃之间,在玻璃间还放置有密封胶条。真空泵将位于两块玻璃之间的密封区内的空气抽走,并对带材铺层施加压力。在整个固结过程中,保持真空环境,同时,将残留的水分、空气、溶剂或其他气体通过真空泵抽走,以此来保护材料,使其免受热氧化而降解。

然后,通过红外辐射来加热带材铺层,使其温度高于热塑性塑料的熔化温度。相比传统模具的热传导方式,在此工艺中,带材铺层直接吸收热辐射带来的热量,令加热时间明显缩短,同时还降低了能耗。随后的冷却过程是将玻璃和带材一起转移到水冷站,通过循环的冷却水来持续地带走玻璃上的热量,从而冷却材料,获得固结的片材。

热塑性碳纤维单向带真空固结工艺的优势

真空固结工艺的效率远高于现有的模压机和热压罐,其循环时间不仅取决于红外灯管的功率和灯管到带材铺层的距离,还取决于带材铺层的厚度。对于较薄的平板,整个固结过程不到2min.另外,由于作用在材料上的压力来自真空,且可以稳定在0.1MPa,因而可以避免因液压机或双钢带压机的压力变化而导致的板材厚度差异。

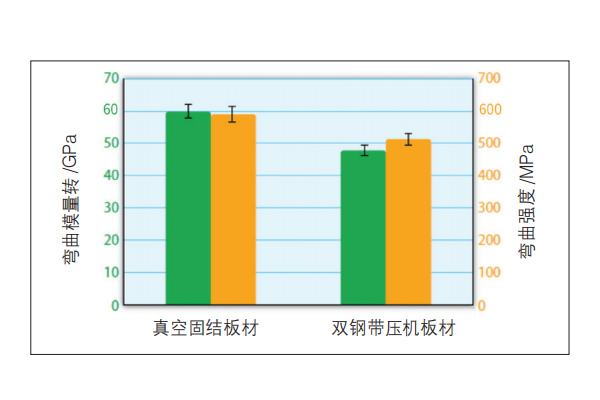

为了有效证实真空固结工艺的实际效果,德国弗劳恩霍夫化学研究院(Fraunhofer ICT)使用以PA6作为基体的碳纤维单向带,对真空固结工艺的性能作了研究,包括对14层0°/90°的铺层结构做了4点弯曲试验。

结果显示,通过真空固结工艺得到的片材,其弹性模量要比用双钢带压机制作的板材的弹性模量提高25%,弯曲强度则提高15%。同时采用计算机断层扫描(CT)发现,用真空固结工艺做出的板材,孔隙率低于1%,且纤维几乎不存在方向紊乱问题。

连续碳纤维热塑性复合材料单向带的制备难题正在被攻克,而后续固结环节的困扰也会因为真空固结工艺的出现而随之消散。这意味着连续碳纤维热塑性复合材料从理论走向实现的道路越来越通常,待产能提升,在各个行业领域的应用将会得到大规模的提升。未来2-年内,连续碳纤维热塑性复合材料或许会迎来一段高光的发展历程,智上新材料与诸君共勉。