热塑性CF/PPS复合材料可采用电阻焊接方式连接

随着技术的发展,热塑性碳纤维复合材料的制备已经有了较大的突破,CF/PEEK、CF/PPS、CF/PEKK和CF/PA等多种类型的复合材料单向带相继问世。这些高性能碳纤维单向带的应用市场其实并不狭窄,除了航空航天和尖端医疗外,在体育装备、汽车制造、新能源和轨道交通等行业都具有不俗的应用潜力。

航空航天可能会作为热塑性碳纤维复合材料集中应用的大型舞台,但想要充分领略其高强性能,需要在加工环节提升综合处理能力,比如在制造和装配时如何连接才能提升整体强度和模量,同时避免应力集中对碳纤维部件带来的负面影响等问题。成熟可靠连接技术,同时可实现自动化处理的加工方式,是未来产业发展不可或缺的重要技能。

本文将以CF/PPS复合材料为基础,介绍除机械连接和胶接连接以外的新型连接技术,即电阻焊接技连接的相关内容。该技术在国内的发展尚处于起步阶段,但一旦成熟掌握,对于未来国内航空航天领域及碳纤维产业的发展将会起到极为重要的推动作用。

CF/PPS复合材料可采用的3种连接方式介绍

1、机械连接:机械连接是目前航空结构的主要连接方法,具有制造工艺简单、厚度方向起到增强作用和便于拆装等优点;但也引入许多问题,特别是钻孔存在应力集中、孔边分层、纤维损伤、重量增加和热膨胀系数不匹配等问题。

2、胶接连接:胶接连接使连接应力集中最小化,具有优越的抗疲劳性能,但胶接需要严格的表面处理,对污染和环境非常敏感(如粉尘、水分和加工油污等),胶粘剂有存储寿命、胶接工艺复杂和周期长等问题。

3、电焊连接:热塑性树脂基复合材料具有可焊性,其焊接工艺已被认为是热塑性树脂基复合材料连接的有效替代技术,利用热塑性树脂基复合材料焊接可以在很大程度上消除这些问题。最具潜力的焊接方法主要有超声波焊接、感应焊、电阻焊和激光焊等。

CF/PPS电阻焊接的5个阶段介绍

电阻焊接技术并不是CF/PPS复合材料的首创,大部分的热塑性碳纤维复合材料均可适用该连接技术,先来了解一下CF/PPS复合材料应用电阻焊接连接的简要过程。

1、通电,以一定速率增加电流强度,CF/PPS复合材料混编织物电热作用产生的焦耳热也随之增加,PPS膜及焊接件表面受热软化变形,达到PPS树脂热熔温度;

2、初始压紧,释放焊接件焊接界面与CF/PPS复合材料混编织物间的间隙,保证受热均匀;

3、增加焊接压力,保持恒温恒压,焊接件的焊接界面及PPS膜热熔,在压力作用下热塑性树脂流动,分子链热运动和扩散缠结;

4、调节电流以一定冷却速率冷却,固化;

5、采用压缩空气冷却,焊接接头热收缩,完成焊接。

CF/PPS电阻焊接效果与这3种因素直接相关

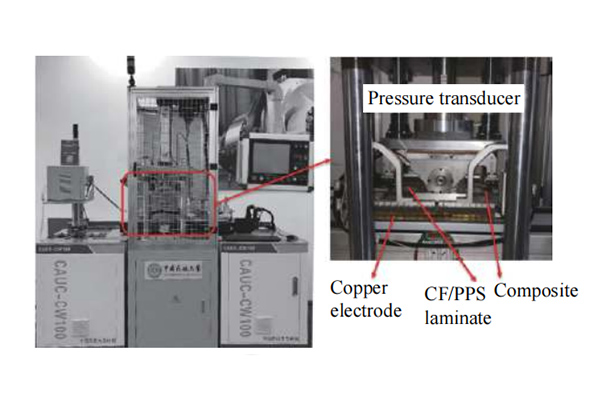

国内从事热塑性碳纤维复合材料研究的学者秉持客观的态度和科学的实验原则,对CF/PPS电阻焊接连接技术进行了研究测试,发现电流强度、压力和时间这3个因素对电阻焊接连接的效果起到关键性作用。

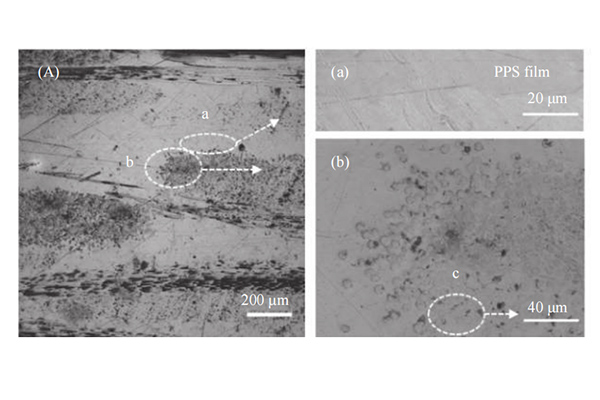

1、电流强度:CF/PPS复合材料层板电阻焊接工艺参数(电流、压力和时间)的变化直接影响着焊接接头的性能。随着电流强度的增加,焊接接头剪切强度呈先增大后减小的趋势。

2、压力:CF/PPS复合材料层板电阻焊接需要一定的压力,由于熔融态PPS黏度较大,且流动困难,其流动是若干分子链段运动推动另一部分分子链段再运动并形成整个大分子重心移动,因此焊接压力是热塑性树脂基复合材料焊接的重要因素之一。

3、时间:焊接时间为电流流经CF混编织物电阻元件产生热量持续的过程,保证焊接接头所需热量,其对焊接接头性能的影响与焊接压力类似,焊接时间短,会引起树脂流动、扩渗和浸润不充分;焊接时间过长会导致焊接件的焊接界面树脂热解和烧蚀,同时引起焊接接头整体软化及纤维排布变形,使剪切强度减小。

我国热塑性碳纤维复合材料产业的发展对比国外是相对落后的,很难与日本、美国和德国等比较,想要实现弯道超车几乎不太可能。科技的发展离不开大量的基础研究,不断重复测试,积累数据和经验,才能从量变走向质变。当然我们也不该失望,有压力才有动力,连芯片技术都已经看到了曙光,何况热塑性碳纤维呢。