碳纤维汽车引擎盖是如何加工出来的?

将碳纤维材料首次应用在汽车上是在1968年,准确的说是将碳纤维复合材料制成了F1赛车的车身零部件,不仅提高了赛车的车身强度,同时略微降低了一些重量。碳纤维和汽车这两个领域自此便开始了长达50多年的合作关系,如今碳纤维可以应用在几乎所有的汽车部件上,包括引擎盖、后视镜、车身框架、内部装饰等,来看看碳纤维复合材料是怎么加工成汽车零部件的吧。

碳纤维汽车引擎盖是如何加工出来的?

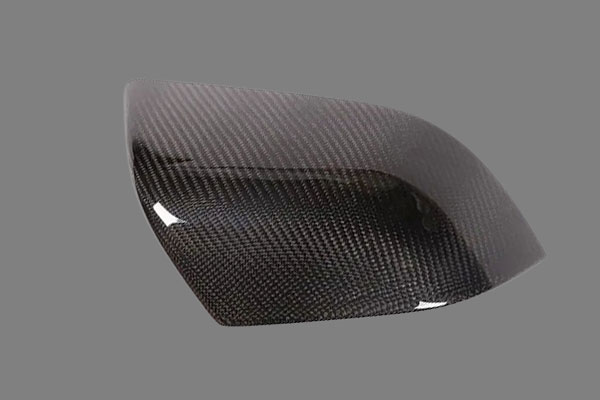

拿汽车引擎盖来举例说明,它只是汽车所有零部件中结构较为简单的一种,以碳纤维复合材料来制作的话,难度并不算高,目前已经有不少旗舰车型都配装了碳纤维引擎盖,另外很多从事汽车改装的企业非常擅长碳纤维汽车零部件的生产和加工,来了解一下吧。

1、外形设计:汽车引擎盖的外形设计是使用计算机软件进行创建,充分考虑到车型结构、空气动力学要求合美观度等因素。

2、模具准备:根据设计的图纸生产对应的模具,模具以汽车引擎盖的形状为基础,模具通常由塑料材质或金属材质制成。模具通常有内模和外模2个部分,还需要搭配真空袋使用。

3、碳纤维预浸料铺层:先将碳纤维预浸料裁剪成需求的大小,然后根据需求将碳纤维预浸料铺层放入模具当中,注意碳纤维预浸料中碳纤维的方向角度,以及单一方向上预浸料的层数和厚度,并进行一定压实。

4、翻入真空装袋:碳纤维预浸料铺层结束后,将真空袋放在碳纤维预浸料层上,并从袋子下方抽出空气,以确保各层的适当固结和粘合。

5、固化成型:将碳纤维预浸料、真空袋和模具放入热压设备中,调节好适当的温度和压力,促使碳纤维预浸料逐渐固化成型。固化前后的温度和压力需要较为精准的调控,通常固化的过程需要4-8个小时完成。

6、外观加工:固化成型后,需要将碳纤维引擎盖从模具中脱离下来,将余的材料和飞边被修剪掉,边缘被细化以达到所需的形状和贴合度。后续还要通过打磨、抛光和涂层等加工工序,进一步完善碳纤维引擎盖的表面光洁度,达到客户的要求。

碳纤维汽车应用还有哪些案例?

碳纤维引擎盖的加工过程并不算特别复杂,加工难度也相对简单,这是因为它并不是汽车上的次承重和主承重结构零部件。随着碳纤维技术的进步,碳纤维复合材料在汽车上的应用方向有了实质性的变化,从装饰性制品逐步向实用性制品发展。

1、车身面板:碳纤维复合材料用于轻型车身面板,例如引擎盖、车顶、车门、挡泥板和行李箱盖。不仅减轻了车身重量,而且保持了结构完整性并提高了性能。

2、内部装饰组件:碳纤维复合材料用于内部组件,为机舱增添了高端、运动的外观,包括仪表板、中央控制台、门板和装饰件。

3、空气系统元件:碳纤维复合材料用于制造空气动力学元件,例如分离器、扩散器、侧裙和扰流板。这些部件增强了车辆的空气动力学性能和稳定性,减少了阻力并提高了下压力。

4、排气系统:碳纤维复合材料因其重量轻和耐热性而被用于高性能排气系统,碳纤维排气嘴和消声器外壳是比较流行的应用。

5、电池外壳:在电动汽车上,碳纤维复合材料可以用于制作电池箱体外壳,轻巧而坚固的特性有助于抵消电池组的重量,同时提供结构支撑和安全性。

6、底盘和结构部件:碳纤维用于底盘和结构部件的构造,以增强刚度、减轻重量并提高安全性,可用于单体结构、副车架、悬架部件和防滚架。

7、车轮:与传统合金车轮相比,碳纤维车轮重量更轻,有助于改善操控性、加速性和燃油效率,还具有高强度和刚度,提供更好的性能和耐用性。

8、发动机部件:碳纤维用于制造发动机部件以减轻重量和提高性能,应用案例包括进气歧管、发动机罩和空气箱。

目前汽车行业的发展逐步进入了电动车的大方向,碳纤维锂电池箱体的应用需求逐步升高,但当下热固性碳纤维复合材料的回收利用率较低,未来热塑性碳纤维复合材料普及,将会大大改善这一问题。

文章转载说明:本文由无锡智上原创编辑发布,版权所有,未经允许不得转载。